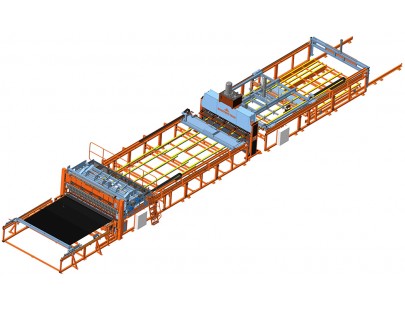

La línea de soldadura de vallado de malla WP-3100 garantiza una producción ininterrumpida de las secciones de vallado 3D con la mínima participación del factor humano, en particular en la etapa de introducción de parámetros de soldadura e inserción de barras. Esta línea tiene una estructura de monobloque, sistema de flujo de procesos sincronizado a lo largo de toda la producción de paneles de vallado, incluyendo el empaquetado y colocación en las paletas. Esta construcción se usa para la fabricación ininterrumpida de vallado. Junto con alta productividad (3100х3000 mm de sección por minuto) la línea se puede reajustar para diferentes diámetros de alambre y paso de malla. Con volúmenes de producción e intensidad de tensión tan altos la estabilidad de explotación de la línea se alcanza gracias a un sistema equilibrado de suministro de la barra transversal y longitudinal que garantiza un trabajo sin fallos de todo el complejo de producción industrial de grandes volúmenes de secciones de vallado.

La línea incluye los siguientes módulos:

Peculiaridades y modo de funcionar:

1. Aparato de suministro de barras longitudinales – módulo de suministro longitudinal que permite usar las barras de alambre con el diámetro de 500 hasta 3100 mm con la ayuda de una construcción telescópica desmontable que consiste de bandejas. Las bandejas se desplazan por unas bobinas para reducir la fricción y aumentar la velocidad. Las peculiaridades constructivas del sistema de bandejas permite reajustar suavemente el paso del suministro longitudinal de 50 mm a 55 mm. Vienen incluidos dos peines con el paso de 50 y 50 mm respectivamente.

2. Pórtico de soldadura se reajusta fácilmente, el paso de cilindros se regula con las guiaderas cola de milano. La potencia de los cilindros permite soldar la malla del alambre de 6 mm de diámetro con el paso de las barras longitudinales de 50 mm.

3. El búnker de suministro de barras es dotado de limitadores (de anchura de la barra) en las guiaderas lineales, proporcionando la facilidad y rapidez de reajuste de un tamaño a otro. En este modelo de búnker la velocidad de suministro es aumentada gracias a un tiempo de movimiento libre de barra entre los mecanismos reducido.

4. En el módulo de suministro s usan 2 rollos para reducir el tiempo improductivo de la máquina en la soldadura de secciones y su suministro al formador de nervadura de dureza. El módulo de recaptura entre los rollos es diseñado para garantizar la precisión y fiabilidad del suministro de la malla. Las guiaderas de desplazamiento de malla tienen un recubrimiento especial para generar menos ruido y reducir el deslizamiento de la malla hecha.

5. El formador hidráulico de nervadura de dureza. El control de suministro de malla al formador de nervadura de dureza se realiza de modo automático con el servomando y sensores de colocación de control para una precisión más alta. En el mismo formador se usan unos apoyos para limitar el movimiento libre de los bordes de la malla durante la formación de nervadura. Los empujadores neumáticos (abajo) extraen la malla después de fabricación de nervadura de dureza.

6. En el empaquetador la malla se recaptura para el desplazamiento automático del formador de nervadura al empaquetador. Para empaquetar la malla se usa una carcasa móvil con pinzas neumáticas que apila suavemente la malla. La altura de caída libre de la malla no supera unos 100 mm. Las pilas se forman en un carro extraíble.

7. El carro extraíble se mueve a la zona de descarga una vez alcanzado un número determinado de mallas en la pila. Este número se introduce en el panel de control. La pila se quita del carro automáticamente al volver el rollo.

|

Welding unit |

WP-3100 |

|

Wire diameter, mm |

3-6 |

|

Cell dimensions (increments to 50), mm |

from 50x50 to 200х200 rods 6х6 to 100х100 mm |

|

Mesh width (cross bar length), mm |

3000 |

|

Max. welding heads, pcs. |

61 |

|

Cross rods feeding |

Automatic (bunker) |

|

Longitudinal rods feeding |

Manual (line feed module) |

|

Welding mode |

cascaded |

|

Peak power, kW |

75*16 |

|

Performance (mesh panels 3000х2500mm per min)* |

1 |

|

Welding speed (cross rods per min.) |

Up to 80 |